Die Herausforderung:

unzuverlässige Produktionsmaschinen

Ein mittelgroßer Hersteller von Präzisionskomponenten war auf eine Flotte von Produktionsmaschinen angewiesen, um die hohen Auftragsvolumina zu bewältigen.

Da die Anlagen schon lange nicht mehr auf dem neuesten Stand waren, kam es regelmäßig zu Ausfällen, die den Betrieb unterbrachen, die Liefertermine verzögerten und die Reparaturkosten in die Höhe trieben.

Der herkömmliche Wartungsansatz – planmäßigeInspektionen und Behebung von Ausfällen, wenn sie auftraten – warineffizient und führte zu kostspieligen ungeplanten Ausfallzeiten.

Angesichts der wachsenden Kundennachfrage und der knappen Produktionsfristen suchte das Unternehmen nach einem intelligenteren Weg, um den Zustand der Produktionsmaschinen zu erhalten und Unterbrechungen zu minimieren.

Bewertung der verfügbaren Lösungen

#Nr. 1 Die erste Untersuchung umfasste die manuelle Aufzeichnung von Leistungsdaten und die Durchführung regelmäßiger Inspektionen.

Diese Methode lieferte zwar einige Erkenntnisse, war aber arbeitsintensiv, anfällig für menschliche Fehler und bot keine Vorhersagemöglichkeiten.

#2 Das Unternehmen zog auch fortschrittliche Diagnoseinstrumente in Betracht,

die zwar Leistungsdaten in Echtzeit lieferten, aber keine Vorhersagen über zukünftige Probleme machen konnten.

#3 Eine weitere Option war die Auslagerung von Wartungsaufgaben an externe Experten,

aber die Kosten waren für eine Einrichtung mit einem vielfältigen Maschinenpark unpraktisch. Außerdem war die Unternehmensleitung bereit, in langfristige Lösungen zu investieren, die die Wartungsprozesse schrittweise automatisieren würden.

#4 Aus diesem Grund wandte sich der Hersteller schließlich den IoT-Technologien und der prädiktiven Analyse zu,

das die Überwachung von Produktionsmaschinen in Echtzeit, die Analyse von Mustern und die Vorhersage möglicher Ausfälle versprach.

Da das Unternehmen jedoch nur über ein begrenztes Budget und technisches Fachwissen verfügte, benötigte es Unterstützung bei der Verwaltung der Einführung neuer Tools, um eine maximale Wirkung zu erzielen.

Die erfolgreiche Lösung:

IoT-fähige Wartung von Produktionsmaschinen

-

Das Unternehmen hat sich einen erfahrenen Technologiepartner ins Boot geholt

der ihnen bei der Planung der Integration von Lösungen für die vorausschauende Wartung half. Externe Spezialisten analysierten die Herausforderung und schlugen einen mehrstufigen Ansatz für die Implementierung neuer Technologien vor.

-

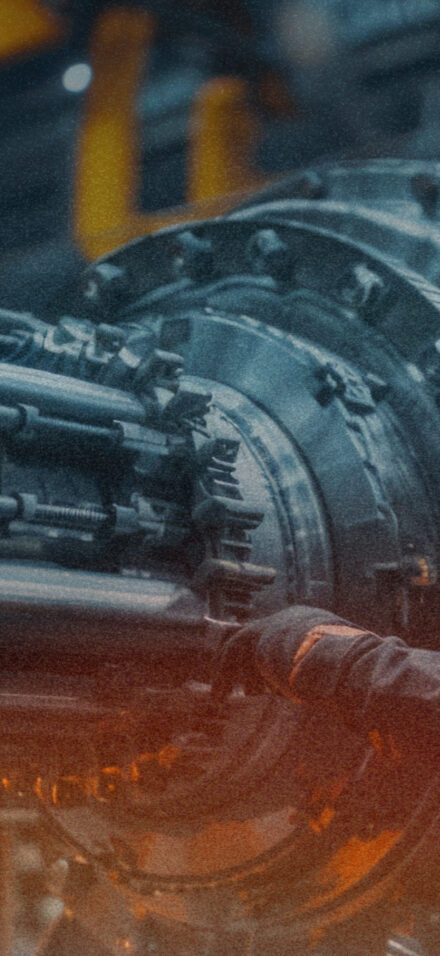

Das Unternehmen begann mit der Installation von IoT-verbundenen Sensoren an den wichtigsten Produktionsmaschinen,

die wertvolle Leistungsdaten lieferten. Dank der cloudbasierten Analysen konnte das Team schnell wichtige Messwerte wie Temperatur, Vibration und Betriebsgeschwindigkeit verfolgen.

-

Diese Daten werden kontinuierlich an eine zentrale Analyseplattform übermittelt,

wo ML-Algorithmen Muster und Abweichungen erkennen, die auf Verschleiß oder drohende Ausfälle hinweisen.

-

Zu den wichtigsten Funktionen der Lösung gehören:

- Echtzeit-Warnungen für Anomalien.

- Vorausschauende Erkenntnisse, um Ausfälle vorherzusehen, bevor sie eintreten.

- Umfassende Berichte über den Zustand der Ausrüstung als Entscheidungshilfe.

Das System lässt sich nahtlos in die bestehende Software des Unternehmens integrieren und ermöglicht eine automatische Planung, Ressourcenzuweisung und das Senden von Warnungen und Updates an die Bediener der Produktionsmaschinen.

Ergebnisse und Pläne

A01

Die Lösung lieferte bereits im ersten Jahr beeindruckende Ergebnisse.

Unvorhergesehene Ausfallzeiten aufgrund von Maschinenausfällen sanken um 35%, während gezielte Wartungsarbeiten die Wartungskosten um 20% reduzierten.

A02

Dank der erhöhten Betriebszeit konnte das Unternehmen seine Produktivität steigern und die wachsenden Kundenanforderungen ohne Verzögerungen erfüllen.

Dieser Erfolg wäre ohne den mehrstufigen Ansatz und das agile Projektmanagement des externen Technologiepartners nicht möglich gewesen.

A03

Das Unternehmen plant, das System auf weitere Produktionslinien auszuweiten und zusätzliche Datenquellen zu integrieren,

wie z.B. Umgebungsbedingungen, für noch genauere Vorhersagen. Das Team erforscht auch KI-gestützte Optimierungstools, um die Nutzung der Geräte auszugleichen, einen gleichmäßigen Verschleiß zu gewährleisten und die Lebensdauer der Produktionsmaschinen zu verlängern.

A04

Dieser Anwendungsfall zeigt die Leistungsfähigkeit von IoT und Analytik für die Fertigung, die die Effizienz steigert und die Kosten senkt.

Es beweist auch, wie viel der richtige Technologiepartner ausmachen kann, vor allem, wenn Sie erst am Anfang der digitalen Transformation Ihres Unternehmens stehen.